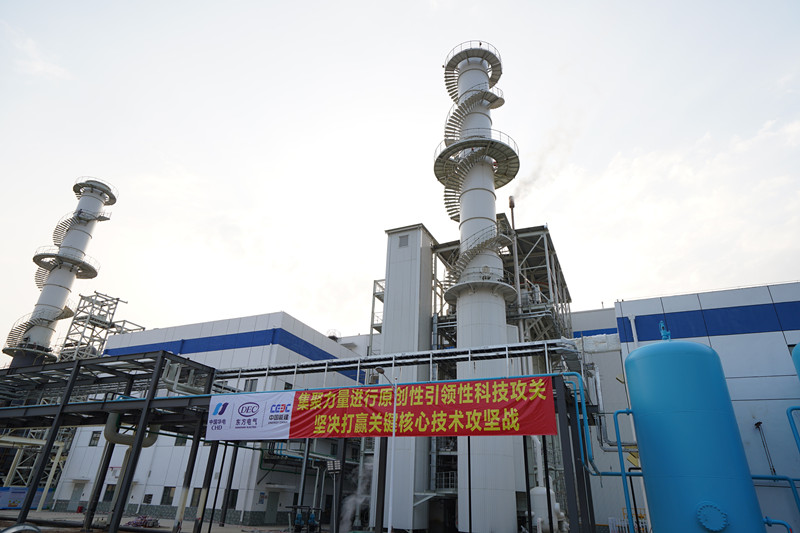

3月8日�,被譽為中國“爭氣機”的我國首臺全國產化F級50兆瓦重型燃氣輪機商業(yè)示范機組�����,在廣東英德華電清遠華僑工業(yè)園天然氣分布式能源站順利通過72+24小時試運行���,研制��、安裝���、調試工作圓滿完成���,各項性能指標達標,正式投入商業(yè)運行�����,填補了我國自主燃氣輪機應用領域空白�����,為清潔能源領域提供自主可控全鏈條式的“中國方案”���,開啟了中國自主燃氣輪機產業(yè)高質量發(fā)展的新篇章�。

重型燃氣輪機被譽為工業(yè)裝備制造業(yè)“皇冠上的明珠”�,要在高溫、高壓�、高轉速的條件下安全運行,且涉及氣動力學���、固體力學���、燃燒學、機械學�、材料學、自動控制等多學科交叉�����,研發(fā)難度極大����,是一個國家科技水平和綜合國力的象征,是涉及國家能源安全的戰(zhàn)略性裝備����,也是發(fā)達國家實施嚴格技術封鎖的關鍵設備,我國燃氣輪機產業(yè)鏈始終面臨國外“卡脖子”風險�����。為服務國家重大戰(zhàn)略�,由國務院國資委牽頭,東方電氣和中國華電等中央企業(yè)強強聯合解決能源領域重大裝備問題�����,國家能源局也將F級50兆瓦重型燃氣輪機列為能源領域首臺(套)重大技術裝備示范項目�。

東方電氣自2009年開始��,歷時十三載自主研制���,累計投入資金近20億元,匯聚優(yōu)勢資源�、組建科研團隊,率先在國內開展具有完全自主知識產權的F級50兆瓦重型燃氣輪機研制�,2016年建成國內首批壓氣機、燃燒器����、透平部件級試驗臺,2018年相繼研制成功壓氣機��、燃燒器����,2019年實現全部高溫部件的100%自主制造,整機點火試驗一次成功�����,2020年首次運行至100%負荷�����,2022年底在華電清遠實現一次點火成功,2023年正式轉入商業(yè)運行����。東方電氣解決“卡脖子”關鍵核心技術難題���,實現“0”到“1”的突破����,全面攻克了燃氣輪機自主研制�、試驗全過程技術,建設了自主的F級燃機設計體系�����,掌握了燃氣輪機核心部件與整機總體性能�、總體結構的設計方法,構建自主知識產權的設計規(guī)范����、軟件和數據庫,獲得授權發(fā)明專利136項����,參與制訂國家/行業(yè)標準6項����,形成燃機設計/制造標準超1000項��,建成行業(yè)唯一的清潔高效透平動力裝備全國重點實驗室����,F級50兆瓦重型燃氣輪機更是兩次獲評“央企十大國之重器”。

中國華電深耕燃氣發(fā)電機組運行�、維護、檢修20載��,是國內燃機裝機容量最大�、機型最全、覆蓋區(qū)域最廣的能源電力央企�,在燃機運行管理、檢修維護�����、技術服務�、國產控制系統(tǒng)研制等方面經驗豐富,掌握著重型燃氣輪機控制系統(tǒng)的自主設計����、生產����、調試�、改造等全過程關鍵技術,華電清遠項目便是采用了中國華電自主研發(fā)的“華電睿藍”自主可控TCS�����、DCS全廠一體化控制系統(tǒng)�,提升了核心控制裝備自主化水平和技術安全性�,保障了基礎設施安全穩(wěn)定運行,促進了國產軟硬件生態(tài)系統(tǒng)健康發(fā)展�。

2021年12月11日,東方電氣和中國華電正式簽約�����,將東方電氣F級50兆瓦重型燃氣輪機應用到華電清遠項目上�,強強聯合全力攻克自主燃機示范應用難題,并獲批國家能源局首臺(套)重大技術裝備示范項目�����。研制過程中,東方電氣堅持“燃機主機裝備必須國產化�、沒有國產化的加快實現國產化”的基本原則,聯合高校�、設備供應商、用戶等產業(yè)鏈上中下游近300家單位開展聯合攻關��,突破燃機材料選型���、研制�、控制��、試驗等多項“卡脖子”難題���,成功具備了燃機整機和全部部件的研制能力���,建成了完備的燃機試驗驗證平臺,培育一批“專精特新”企業(yè)����,培育了一條完整的燃機國產化供應鏈,確保燃機產業(yè)鏈的自主可控���、安全可靠��。

項目建設中���,中國華電全面踐行“創(chuàng)新奮進����、奮勇爭先”企業(yè)文化��,堅持進度與質量安全相統(tǒng)籌��,在數十次燃機點火燃料程序優(yōu)化試驗中積累現場試驗數據�,高質量完成首臺套G50裝備在華電清遠落戶安家��、并網發(fā)電任務目標����,創(chuàng)造了25天完成燃機安裝,從開工到并網僅用時9個月的“中國速度”����。創(chuàng)新使用全國產化中高溫脫硝催化劑、國產化大容量發(fā)電機出口斷路器�����,為燃氣電廠重要主輔機全方位“中國造”提供了“華電路徑”。